In un chicco millenni di storia e innovazione

La molitura consente di ottenere farine per l’alimentazione umana e sottoprodotti per prodotti integrali e per la preparazione dei mangimi animali.

La molitura è il complesso processo estrattivo o di purificazione che lavora il chicco di frumento, separando l’endosperma, la parte fondamentale della cariosside per gli sfarinati, dalle altre parti, ovvero crusca e germe. Il processo può avvenire con varie tecniche, dalle più moderne alle più artigianali, e si compone di diverse fasi. Richiede una conoscenza elevata e specifica delle materie prime e una cura minuziosa di tutti i processi produttivi.

Le principali materie prime

Il processo di produzione è articolato in diverse fasi che dipendono dalla materia prima, dalla tipologia di impianto e dal prodotto finito.

Fase1

Stoccaggio e prepulitura

Arriva la materia prima all’impianto, viene trasferita in apposite celle e viene prepulita. Il silo annesso al molino, in genere, assicura materia prima per circa 1-2 mesi di lavorazione. Il silo più utilizzato è di tipo verticale, può essere in calcestruzzo o in metallo. Gli stoccaggi sono dotati di impianti di ventilazione, raffreddamento, essiccatori, sistemi di prepulitura per la conservazione della materia prima e di miscelazione.

Fase2

Pulitura

La materia prima viene pulita per eliminare le impurità residue. Si tratta di un’operazione fondamentale per ottenere buone rese ed elevata qualità delle farine. La pulitura si divide in diverse fasi, necessarie per preparare l chicco alla macinazione: prima e seconda pulitura, primo e secondo condizionamento.

Fase3

Macinazione Scarti

La sezione di macinazione scarti tratta i residui della pulitura del grano – come grani rotti, cruscami e polveri – per recuperarne il valore utile. L’obiettivo è ridurre gli sprechi, aumentare la resa e ottenere sottoprodotti destinati ad altri usi.

Fase4

Macinazione

Prima di essere messi sul mercato, farine e sottoprodotti vengono trasferiti nei sili di stoccaggio, completi di impianti di miscela e di sistemi di insacco e/o impacchettamento (nei vari formati richiesti). Il sistema di miscela è strategico per utilizzare al meglio le diverse qualità delle farine prodotte e garantire ai clienti un prodotto sulla base del loro effettivo utilizzo. Ciò si traduce in un maggior controllo dei costi e in una migliore risposta al mercato.

Fase5

Gestione prodotti finiti

A valle della linea di produzione, avvengono le operazioni di movimentazione e pallettizzazione. Questa fase è fondamentale per ottimizzare la redditività dell'impianto molitorio. Un fine linea progettato accuratamente, con soluzioni innovative e tenendo conto dei fattori economici, può contribuire in modo significativo a migliorare la produttività e ridurre i costi operativi, diventando un elemento chiave per l'efficienza complessiva dell’impianto. Questi processi valgono in generale per molti tipi di cereale, con le opportune diversificazioni in base alle loro peculiarità, per una corretta lavorazione.

Fase6

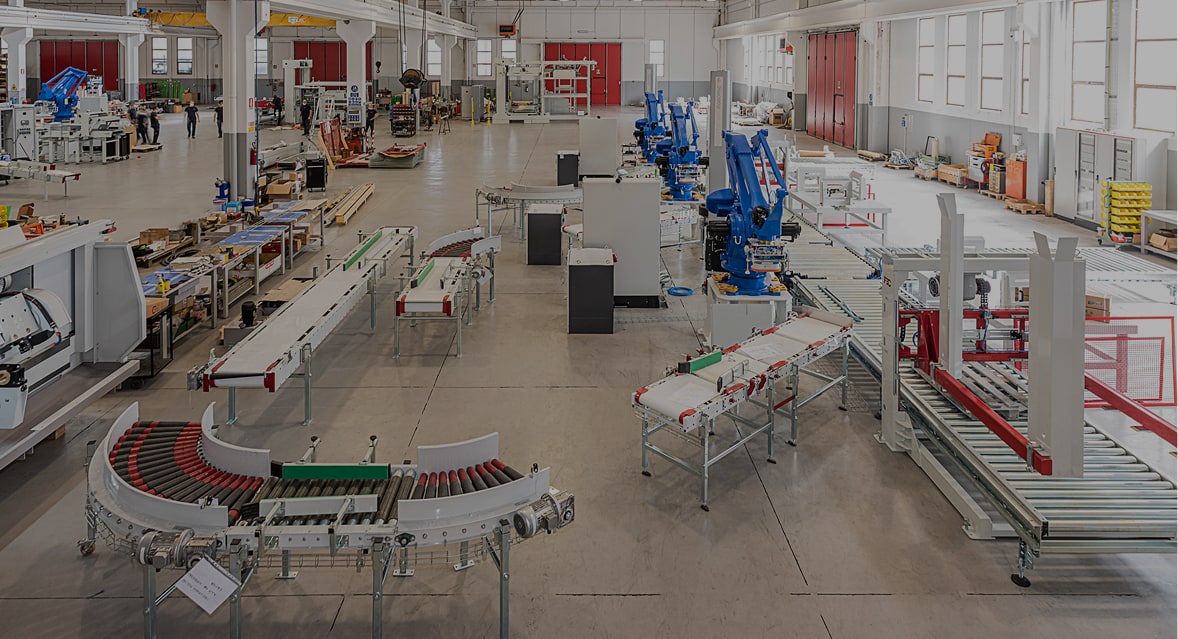

Fine linea

Il fine linea di un impianto agroindustriale alimentare è la fase conclusiva del processo produttivo, in cui il prodotto finito viene preparato per la distribuzione e la vendita. Questa sezione è fondamentale per garantire che i prodotti siano correttamente confezionati, etichettati, tracciati e pallettizzati, pronti per lo stoccaggio o il trasporto. Le macchine tipiche del fine linea possono includere: confezionatrici per l’imballaggio del prodotto in sacchi, scatole, buste o altri contenitori, etichettatrici, sistemi di pesatura e controllo qualità: come bilance dinamiche, metal detector e raggi X, sistemi di chiusura, pallettizzatori per disporre ordinatamente i pacchi o i sacchi su pallet, avvolgitori per fissare e proteggere il carico pallettizzato con film plastico, navette e nastri trasportatori per movimentare i prodotti tra una macchina e l’altra…Il fine linea è spesso automatizzato e integrato con sistemi digitali per ottimizzare produttività, tracciabilità e sicurezza alimentare.